私たちの工場

大正紡績の糸ができるまで

私たちの工場がある泉州地域は大阪の最南部に位置します。

大阪は古くから繊維産業が盛んで、泉州地域をはじめ府内には大小様々な紡績工場がたくさんありましたが、今は数えるほどしか残っていません。

紡績をはじめとする繊維産業は、人手が掛かる労働集約型の産業です。

イギリスやアメリカから日本へ、そして韓国や中国の東アジアへ、そして更にベトナムやバングラディシュの東南アジアや南アジアへ、そして現在は東アフリカへと、繊維産業は人件費の安い発展途上国に生産拠点を移しています。

日本の大手紡績メーカーは、工場を人件費の安い諸外国にシフトし、化学や情報など繊維以外の分野に力を入れるようになりました。

国内の紡績工場は閉鎖が相次ぎ、現在の日本の生産能力はピーク時(昭和30年代)の40分の1以下にまで小さくなりました。

日本で糸をつむぐのが難しくなって何年もたちます。

国内で紡績を続けられている工場は、海外の工場に負けないコスト以外の競争力を何かしら身に付けています。

大正紡績の場合、20年以上前に始めたサステナブルな原料調達と商品開発、世界中のコットンを使ったストーリー性のあるモノ作り、従来の紡績では考えられないロットでの多品種生産などが挙げられます。

大正紡績株式会社は、100年間この地で糸を紡いでいます。

これらはすべて「現場力」がないと実現できないことです。

ここでは大正紡績の現場(紡績工程)を紹介します。

敷地内にある原綿倉庫にはここ数週間のうちに使用するコットンが積まれています。

大正紡績はコットンのコレクターとして有名で、綿花商は変わったコットンが手に入りそうになると、私たちにオファーをくれます。

現在(2020年11月)私たちが持っているコットンは、オーガニックだけでも11綿種あります。

世界のコットンの生産量の2%程度しかない超長繊維綿も、オーガニックで4綿種、コンベンショナル(オーガニックではないコットン)で8綿種取り揃えています。

例えば代表的な超長繊維綿のピマ種だけでも、アメリカのスーピマ、ペルーピマ、そして今年初めて手に入ったシーアイランドピマの3綿種あり、同じピマ種でもそれぞれ繊維の長さや太さ、色が違います。

すべての綿には個性があり、同じ綿種でも収穫された年度によって品質が違ったりします。

日本の紡績は古くから複数の綿種をブレンドして、同じ品質の糸を紡績することを得意としてきました。

それはコストや品質を安定させるために優れた手法ですが、一方でコットンの個性を消してしまい、差別化された糸は紡げません。

私たちはしばしばコットンをブレンドせずに使用し、それぞれの風合い、種や生産する農家さんのストーリーを楽しんでもらうという、品質とコスト以外の新しい価値観を作り出しています。

世界中から入荷するコットンは梱包時に強い力で圧縮されて固く、葉ごみや種カス、その他色々な異物が混入しています。

紡績の最初の工程である混打綿では、コットンを紡績しやすくする為に開繊(解きほぐす)し、品質を良くする為に除塵(異物を取り除く)します。

紡績の最初の工程である混打綿では、コットンを紡績しやすくする為に開繊(解きほぐす)し、品質を良くする為に除塵(異物を取り除く)します。

この機械は全長が約20mあり、ここを通る間にコットンはバラバラにほぐされ、あらかた異物が取り除かれた状態で、次のカード工程に送られます。

コットンをカード工程に送る方法は2種類あります。

コットンをカード工程に送る方法は2種類あります。

空気でダクトの中を自動で飛ばず方法と、昔ながらのシート状にして巻いたものを人の手で運ぶ方法です。

このコットンをシート状に巻いたものをラップといいます。

現在の主流は、生産性に優れ、人手がかからない空気搬送ですが、大正紡績ではラップ方式の混打綿機を今も大切に使っています。

それは、ダクトの清掃が不要で、品種の切り替えが素早くできるからです。

特に機台を汚す染綿や綿以外の繊維の紡績に適しています。

ラップ台を使って、大正紡績は日本一と言われる多品種生産をおこなっています。

なかでも杢糸(染めた綿を混ぜた霜降り調の糸)は最も魅力的な商品の一つです。

染めた綿を常時100色以上ストックし、絵の具のように何色もの染綿を混ぜて作る深みのある色は他で真似が出来ません。

大正紡績の匠たちは、画家が筆やパレットを扱うようにこの混打綿機を使い、無限の色を作ることができます。

この工程では、混打綿機から送られてきたコットンを更に開繊、除塵します。

この工程では、混打綿機から送られてきたコットンを更に開繊、除塵します。

コットンは動いている(剣山の様に細い針が並んだ)針布(上)と回転している(ノコギリのような刃が付いたワイヤーを捲いた)ローラー(下)の間を通ります。

その間は狭く、コットンは針と刃によって繊維を1本1本に解繊され、平行に揃えられ、短い繊維やもつれ(ネップといいます)が除去されます。

開繊されたコットンは綿菓子のような薄い膜になってカード機から出てきます。

最後にそれを束ねてロープ状にし、ケースに収め、次の工程に送ります。

ここでできたロープ状のものを「カードスライバー」といいます。

この後、コーマ工程を通って糸になるものをコーマ糸、コーマ工程を通らずに糸になるものをカード糸といいます。

準備工程として、カードスライバーを並べてシート状にし、それを引き延ばしてバームクーヘンように巻き上げます。

これを「コーマラップ」といいます。

コーマ機はその「コーマラップ」をほどいて櫛(くし=コム)で梳き、カード機で取り切れなかった短いコットンや葉ゴミを落とします。

短いコットンは絡まりが弱く、糸を切れやすくします。

また、各工程で繊維の動きが安定しないため、糸の太さにムラができてしまいます。

この工程では約15%の短いコットンを落とし、長い繊維が揃ったコーマスライバーを作ります。

コーマ工程を通すと、カード糸に比較して1割程度強力が上がった、まっすぐで光沢のある糸ができます。

落とされた短いコットンは「コーマ落ち」といい、大正紡績ではすべてリユースしています。

ここまでのカードスライバーやコーマスライバーには、太さ(重さ)や繊維の方向性にバラつきが残っています。

それを無くし、均一なスライバーを作るのが「練条工程」です。

この工程では、不揃いの6~8本のスライバーを1本にまとめます。

ただし、太いスライバーを作るのではありません。

練条機ではそれを(6倍~8倍に)引き延ばして、目的の糸を作るのに適した太さ(重さ)のスライバーに作り直します。

そうすることで太さ(重さ)のバラツキが無くなり、スライバーは平準化されます。

2~3回練条を繰り返すと太さ(重さ)や繊維の方向が揃い、均整の取れた「練条スライバー」が出来上がります。

これ以降の工程は引き延ばすだけなので、練条スライバーに残ったムラはそのまま糸のムラになります。

大正紡績ではラフィ杢のDFTWシリーズなど、色や素材感を強調したいときに、染綿のスライバーや、獣毛などコットン以外のスライバーを練条で混ぜて紡績しています。

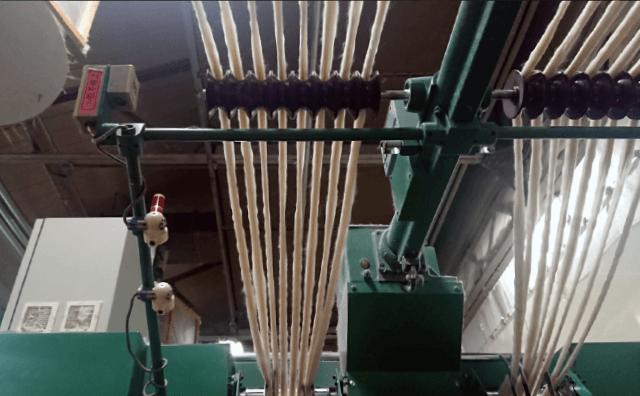

粗紡は糸になる一つ手前の工程です。

粗紡では練条スライバーを8倍程度に引き延ばして細くします。

ここで出来たものを粗い糸という意味の「粗糸」といいます。

この工程でスライバーは一気に細く切れやすくなるため、ねじりながら引き延ばすことでできた粗糸に強度を持たせます。

このねじることを「撚(よ)りを入れる」と言います。

あまり多く撚りを入れると、次の精紡工程でうまく引き伸ばせなくなるので、ここでは1インチの間に1回前後の軽い撚りを入れます。

粗糸の太さは、例えば細い糸を紡績する時にはソーメンのように、太い糸を紡績する時にはうどんのように調整します。

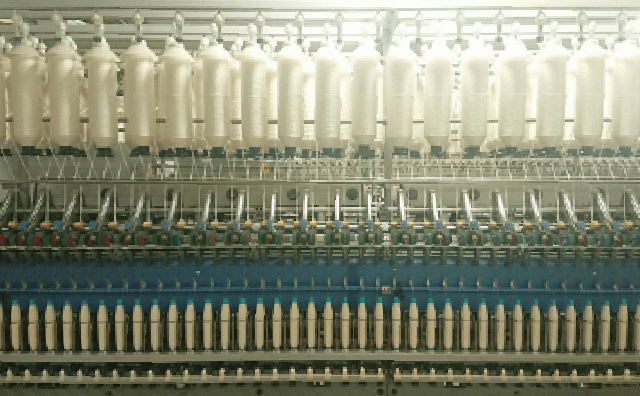

「粗糸」を30倍程度引き延ばして更に撚りを加え、「糸」にするのが「精紡工程」です。

糸は60グラムから80グラムの単位でボビンに巻きつけます。

この状態のものを「管糸」といいます。

糸の太さや撚りの強さだけではなく、精紡工程では形状や風合いも変化させることができます。

大正紡績はムラ糸やスラブ糸が得意で、特徴のない普通の糸はあまり作っていません。

品番ごとに機台設定を変え、微妙に大きさの違うムラ糸や、何百ものパターンで太さを変化させたスラブ糸や番手変動糸を主に生産しています。

精紡工程は数百本の粗糸を機械に掛け、糸をつなぎ、太さ(番手)や撚数、ムラやスラブの形状を規定に合わせるなど、スタートまでに多くの人手と時間が掛かります。

したがって、一般的には大きなロットで同じ品番を何日間も紡績したいと考えますが、大正紡績の精紡チームは毎日何回もの品種切り替えを当たり前におこない、常識を遥かに超えた多品種小ロット生産で、アパレルブランドやテキスタイルメーカーの多様でシビアなニーズに対応しています。

その機動力は世界最高レベルだと自信を持って言えます。

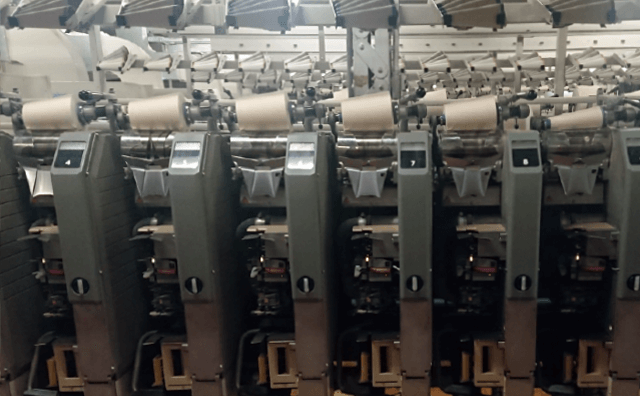

仕上げ工程の目的は2つあります。

1つ目は精紡で出来た糸をより長く継ぎ合わせ、編んだり、織ったりするのに使い易い長さにすることです。

精紡でできた管糸を継ぎ合わせ、紙管(紙製の筒)に巻き上げ、一本の長い(重い)糸にします。

円錐状の紙管を用いたものをコーンチーズ(通称:コーン)といい、頭が小さくお尻が太くなっています。

角度をつけることで、糸を引き出すときの抵抗を小さくしています。

また角度の無い円筒の紙菅に巻いたものをパラレルチーズ(通称:チーズ)といいます。

以前はニット用途がコーン、織物用途がチーズとされていましたが、大正紡績では現在すべてコーンにして出荷しています。

2つ目は精紡までにできた欠点を取り除き、よりきれいな糸にすることです。

欠点はセンサーが感知してカットします。

欠点とは、主に色糸(異繊維の混入)、スラブ(糸の太細)、ネップなどです。

大正紡績ではまっすぐな糸だけではなく、色糸(杢糸)、ムラ糸、スラブ糸、ネップ糸など、機械だけでは欠点かどうか判断できない糸をたくさん生産しています。

品番ごと、ロットごとにセンサーを細かく調整することはもちろんですが、感度設定やデータだけではなく、糸の形状を目視で確認し、手の感触からできる生地や編地の風合いを感じ取るなど、記憶や感性も入れた複合的な品質管理をしています。

それは、糸を出荷するまでのすべての工程において言えることです。